一、概述

20世纪90年代,我公司承担了国家重大技术装备攻关项目“HTB系列改性超高分子量聚乙烯泵”的研制,并于1998年通过了国家鉴定。该泵吸收了国内外系列耐腐蚀泵的先进技术,针对石油化工、有色冶炼、氯碱硫磷行业特别设计,过流部件一般采用钢衬超高分子量聚乙烯(UHMWPE)。该材质是目前国际上新一代的泵用耐腐耐磨工程塑料,泵的使用温度小于95℃,可广泛用于冶金、化工、石油、合成纤维、污水处理等工业部门,用来输送各种腐蚀性液体或含有不同细颗粒的腐蚀性介质。

二、优点

该泵是由我公司在吸收国内外同类产品先进技术基础上,依照ISO2858/5199国际标准开发设计的,采用CAD模块式优化结构设计,泵结构新颖可靠,零部件互换性好。整体重型悬架式轴承座支架,稀油润滑球轴承,迷宫式密封,轴承支架同轴度好,稳定性高,刚性好,扰度小。叶轮有闭式和半开式两种,闭式叶轮对工况适应性强,效率高,汽蚀值低,半开式叶轮适用于输送含固体颗粒浓度大的液体。结构先进、效果更佳、工作效率比国内老型号产品高出5%~8%、结构紧凑、维修方便。过流部件采用工程塑料,其最突出的优点是具有优异的耐磨性、耐冲击性(尤其是耐低温冲击). 抗蠕变性(耐环境应力开裂)和极好的耐腐蚀性。

三、用途

冶炼行业各种腐蚀性矿浆;硫酸磷肥业的稀酸、母液、污水、海水、含硅胶的氟硅酸,磷酸料浆; 有色金属冶炼业:特别适用于铅、锌、金、银、铜、锰、钴、稀土等湿法冶炼的各种酸液,腐蚀性矿浆,料浆(压滤机配用)电解液,污水等介质输送.化工及其它企业:各种硫酸、盐酸、碱性、油类的清液或料浆岗位。钛白粉、铁红粉生产,各种染料、颜料生产,非金属矿产加工等行业。 氯 碱 业:盐酸、液碱、电解液等。 水处理业:纯水、高纯水、污水。 钢铁企业:酸洗系统的硫酸、盐酸岗位、带杂质的污水。 湿式脱硫循环泵:能同时适用碱性、酸性、腐蚀性岗位。

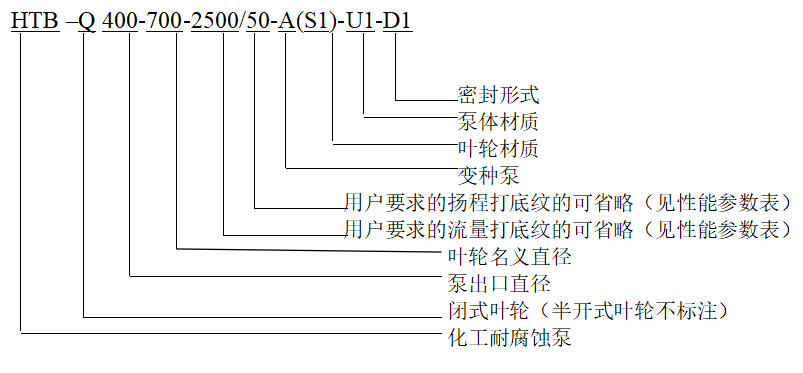

四、型号说明

叶轮材质代号

| 材质 | 超高分子聚乙烯 | 改性橡塑 | 氟合金 | 聚偏二氟乙烯 | 氯化聚醚 | 不锈钢 | ||

| 耐腐耐磨 | 耐温耐磨 | 耐腐 | ||||||

| 代号 | S | S1 | S3 | S2 | S4 | S5 | S6 | G |

| 备注 | U型泵不标注 | |||||||

泵体材质代号

| 材质 | 超高分子聚乙烯 | 改性橡塑 | 氟合金 | 聚偏二氟乙烯 | 氯化聚醚 | 不锈钢 | ||

| 耐腐耐磨 | 耐温耐磨 | 耐腐 | ||||||

| 代号 | U | U1 | U3 | U 2 | U 4 | U 5 | U 6 | G |

| 备注 | ||||||||

密封形式

| 密封形式 | 机械密封 | 填料密封 | 油封 密封 | 硬对硬 密封 | 双端面密封 | 集装式机械密封 | 付叶轮动力密封 | |||

| 填料密封 | 油封密封 | 油封密封 | 机械密封 | |||||||

| 代号 | J | T | Y1 | Y2 | Y3 | Y4 | D | D1 | D2 | D3 |

| 备注 | 配套清液泵 | 加冷却水 | 加冷却水 | 加冷却水 | 不加冷却水 | 加冷却水 | ||||

|

参数 /型号 |

叶轮规格 | 额定转速2900转/分 | 额定转速1450转/分 | 轴承座 | 汽蚀 余量(m) | 重量 (kg) | |||||||

| 流量Q (m3/h) | 扬程H (m) | 电机功率 N介质比重  (kW) (kW) |

效率η % | 流量Q (m3/h) | 扬程 H (m) | 电机功率 N介质比重  (kW) (kW) |

效率η % | ||||||

| HTB32 -125 | 标准 | 7.5 | 22 | 2.2 | 40 | 3.75 | 5.5 | 0.55 | 35 | K0 | 4.0 | 90 | |

| 12.5 | 20 | 6.3 | 5.0 | ||||||||||

| 15.0 | 18 | 7.5 | 4.5 | ||||||||||

| A | 5 | 20 | 2.2 | 27 | |||||||||

| 10 | 15 | 2.2 | 29 | ||||||||||

| B | 7.5 | 16 | 1.5 | 28 | |||||||||

| C | 15 | 15 | 2.2 | 36 | |||||||||

| 10 | 18 | 2.2 | 34 | ||||||||||

| HTB32 -160 | 标准 | 7.5 | 35 | 4.0 | 35 | 3.75 | 8.75 | 0.75 | 30 | K1 | 4.5 | 145 | |

| 12.5 | 32 | 6.3 | 8.0 | ||||||||||

| 15.0 | 30 | 7.5 | 7.0 | ||||||||||

| A | 10 | 25 | 4.0 | 35 | |||||||||

| 15 | 23.5 | 4.0 | 36 | ||||||||||

| B | 16.5 | 25 | 4.0 | 38 | |||||||||

| 20 | 22 | 4.0 | 39 | ||||||||||

| C | 25 | 20 | 5.5 | 38 | |||||||||

| HTB32 -200 |

标准 |

7.5 | 51.8 | 7.5 | 34 | 3.75 | 12.9 | 1.5 | 28 | K2 | 4.5 | 270 | |

| 12.5 | 50 | 6.2 | 12.5 | ||||||||||

| 15.0 | 48 | 7.5 | 12 | ||||||||||

| A | 5 | 48 | 7.5 | 20 | |||||||||

| B | 12 | 57 | 11 | 25 | |||||||||

| 16 | 54 | 11 | 27 | ||||||||||

| C | 17.5 | 41 | 7.5 | 30 | |||||||||

| HTB32 -250 | 标准 | 7.8 | 83.1 | 15 | 27 | 3.9 | 20.8 | 3.0 | 20 | K2 | 4.5 | 330 | |

| 12.5 | 80 | 6.3 | 20 | ||||||||||

| 15 | 79 | 7.5 | 19.8 | ||||||||||

| A | 20 | 60 | 15 | 30 | |||||||||

| 26 | 55.6 | 15 | 33 | ||||||||||

| B | 17 | 83 | 18.5 | 29 | |||||||||

| 23 | 80 | 18.5 | 34 | ||||||||||

| C | 25 | 70 | 18.5 | 31 | |||||||||

| HTB50 -160 | 标准 | 15 | 35.5 | 5.5 | 52 | 7.5 | 8.8 | 0.75 | 47 | K1 | 4. | 150 | |

| 25 | 32 | 12.5 | 8.0 | ||||||||||

| 30 | 29 | 15.0 | 7.0 | ||||||||||

| A | 20 | 28 | 5.5 | 45 | |||||||||

| 25 | 25 | 50 | |||||||||||

| B | 40 | 20 | 52 | ||||||||||

| HTB40 -200 | 标准 | 15 | 52 | 15 | 40 | 7.5 | 13.3 | 1.1 | 35 | K2 | 5.0 | 250 | |

| 25 | 50 | 12.5 | 12.5 | ||||||||||

| 30 | 48 | 15 | 12 | ||||||||||

| A | 15 | 41 | 11 | 33.4 | |||||||||

| 20 | 40 | 34 | |||||||||||

| 27 | 39 | 45 | |||||||||||

| B | 25 | 40 | 40 | ||||||||||

| C | 20 | 40 | 31 | ||||||||||

| 30 | 35 | 36 | |||||||||||

| HTB65 -160 | 标准 | 30 | 35 | 11 | 58 | 15 | 8.75 | 1.5 | 54 | K1 | 4.5 | 170 | |

| 50 | 32 | 25 | 8 | ||||||||||

| 60 | 29 | 30 | 7.13 | ||||||||||

| A | 40 | 28 | 7.5 | 58 | |||||||||

| B | 60 | 25 | 11 | 48 | |||||||||

| C | 52 | 22 | 7.5 | 57 | |||||||||

| 65 | 18 | 11 | 54 | ||||||||||

| 75 | 15 | 11 | 50 | ||||||||||

| HTB50 -200 | 标准 | 30 | 57 | 22 | 52 | 15 | 14 | 2.2 | 48 | K2 | 5.2 | 310 | |

| 50 | 50 | 25 | 12.5 | ||||||||||

| 60 | 46 | 30 | 11.5 | ||||||||||

| A | 43 | 42.5 | 15 | 48 | |||||||||

| 54 | 39 | 51 | |||||||||||

| 60 | 36 | 49 | |||||||||||

| B | 42 | 51 | 18.5 | 49.5 | |||||||||

| 58 | 47 | 55 | |||||||||||

| 65 | 45 | 55.4 | |||||||||||

| C | 70 | 41.5 | 18.5 | 55 | |||||||||

| 参数/型号 | 叶轮规格 | 额定转速1450转/分 | 轴承座 | 汽蚀 余量 (m) | 重量 (kg) | |||

| 流量Q (m3/h) | 扬程H (m) | 电机功率N 介质比重  (kW) (kW) |

效率η % | |||||

| HTB50 -315 | 标准 | 15 | 32.6 | 11 | 35 | K3 | 5.2 | 610 |

| 25 | 32 | |||||||

| 32 | 30.9 | |||||||

| HTB100 -315 | 标准 | 60 | 37 | 22 | 54 | K3 | 5.5 | 730 |

| 100 | 32 | |||||||

| 120 | 30 | |||||||

| A | 80 | 30 | 18.5 | 51 | ||||

| B | 110 | 20 | 15 | 52 | ||||

| C | 140 | 34 | 30 | 58 | ||||

| HTB100 -400 | 标准 | 80 | 51 | 37 | 52 | K4 | 5.5 | 1000 |

| 100 | 50 | |||||||

| 120 | 48 | |||||||

| A | 120 | 55 | 45 | 50 | ||||

| B | 150 | 48 | 45 | 50 | ||||

| C | 180 | 40 | 45 | 51 | ||||

| HTB125 -315 | 标准 | 120 | 38 | 37 | 65 | K3 | 5.5 | 750 |

| 200 | 32 | |||||||

| 240 | 28 | |||||||

| A | 200 | 22 | 30 | 64 | ||||

| B | 220 | 25 | 30 | 65 | ||||

| C | 250 | 24 | 30 | 65 | ||||

| D | 200 | 36 | 37 | 65 | ||||

| HTB125 -400 | 标准 | 150 | 54 | 55 | 62 | K4 | 5.5 | 1020 |

| 200 | 50 | |||||||

| 240 | 45 | |||||||

| A | 225 | 47 | 75 | 55 | ||||

| B | 200 | 42 | 55 | 56 | ||||

| C | 200 | 45 | 55 | 57 | ||||

| HTB150 -315 | 标准 | 280 | 35 | 55 | 68 | K3 | 5.5 | 760 |

| 315 | 32 | |||||||

| 360 | 30 | |||||||

| A | 320 | 18 | 37 | 62 | ||||

| B | 350 | 24 | 45 | 64 | ||||

| C | 370 | 20 | 45 | 64 | ||||

| HTB150 -380 | 标准 | 310 | 43 | 75 | 68 | K4 | 5.5 | 1040 |

| 340 | 40 | |||||||

| 360 | 37 | |||||||

| A | 315 | 38 | 75 | 62 | ||||

| B | 400 | 30 | 62 | |||||

| C | 440 | 28 | 60 | |||||

| HTB150 -400 | 标准 | 320 | 54 | 110 | 66 | K5 | 5.5 | 1600 |

| 400 | 50 | |||||||

| 440 | 48 | |||||||

| A | 405 | 37 | 75 | 62 | ||||

| B | 370 | 40 | 90 | 61.5 | ||||

| C | 400 | 45 | 110 | 60 | ||||

| HTB200 -400 | 标准 | 400 | 45 | 132 | 68 | K5 | 5.5 | 1620 |

| 500 | 40 | |||||||

| 600 | 36 | |||||||

| A | 480 | 48 | 60 | |||||

| B | 700 | 28 | 60 | |||||

| C | 520 | 42 | 61 | |||||

| HTB250 400 | 标准 | 860 | 33 | 160 | 72 | K5 | 6.0 | 2200 |

| 1000 | 32 | |||||||

| 1180 | 31 | |||||||

| A | 1440 | 30 | 200 | 63 | ||||

| B | 1200 | 25 | 160 | 62 | ||||

| C | 960 | 22 | 110 | 60 | ||||

| 750 | 26 | 110 | 60 | |||||

| D | 960 | 36 | 200 | 63 | ||||

| HTB250 -580 | 标准 | 850 | 51 | 250 | 70 | K7 | 6.0 | 2240 |

| 1000 | 50 | |||||||

| 1100 | 48.8 | |||||||

| A | 600 | 45 | 160 | 60 | ||||

| B | 750 | 50 | 200 | 60 | ||||

| C | 1200 | 45 | 250 | 68 | ||||

| D | 1440 | 40 | 250 | 68 | ||||

| HTB-Q250 -580 | A | 600 | 55 | 200 | 60 | |||

| B | 800 | 50 | 200 | 69 | ||||

| HTB250 -600 | 标准 | 1300 | 59.6 | 355 | 67.5 | K7 | 8.0 | 2500 |

| 1400 | 58 | 355 | 69 | |||||

| 1500 | 55 | 355 | 70 | |||||

| 1600 | 53 | 400 | 70 | |||||

| A | 600 | 55 | 250 | 56 | ||||

| B | 800 | 55 | 250 | 57 | ||||

| C | 1400 | 45 | 315 | 65 | ||||

| D | ||||||||

| E | 1440 | 60 | 400 | 70 | ||||

| HTB80 -350 | 标准 | 33 | 32.9 | 15 | 40 | K3 | 5.2 | 620 |

| 50 | 32 | |||||||

| 75 | 29.7 | |||||||

| 参数/ 型号 | 叶轮规格 | 额定转速980转/分 | 轴承座 | 汽蚀余量 (m) | 重量 (kg) | |||

| 流量Q (m3/h) | 扬程H (m) | 电机功率N 介质比重  (kW) (kW) |

效率η % | |||||

| HTB400 -700 | 标准 | 2300 | 53 | 450 | 82 | K9 | 8.0 | 5500 |

| 2500 | 50 | |||||||

| 2600 | 45 | |||||||

| A | 1600 | 65 | 450 | 74 | ||||

| 2300 | 60.5 | 560 | 80 | |||||

| HTB350 -800 | 标准 | 1865 | 76.8 | 710 | 77 | K9 | 8.0 | 6500 |

| 2200 | 72 | |||||||

| 2650 | 67 | |||||||

| HTB350 -450 | 标准 | 1500 | 18 | 132 | 62.5 | K5 | 6.0 | 2250 |

| HTB450 -750 | 标准 | 2400 | 60.5 | 710 | 77 | K9 | 8.0 | 6600 |

| 3000 | 55 | |||||||

| 3300 | 51.8 | |||||||

| 参数/型号 | 叶轮规格 | 额定转速740转/分 | 轴承座 | 汽蚀余量 (m) | 重量 (kg) | |||

| 流量Q (m3/h) | 扬程H (m) | 电机功率N 介质比重  (kW) |

效率η % | |||||

| HTB400 -700 | 标准 | 1890 | 32.8 | 280 | 71 | K9 | 8.0 | 5500 |

| 2200 | 26.6 | |||||||

| 2340 | 23.6 | |||||||

| HTB600 -900 | 标准 | 2750 | 63 | 710 | 84 | 5.0 | 6750 | |

| 3290 | 60 | |||||||

| 3600 | 54 | |||||||

| HTB600 -700 | 标准 | 4800 | 24 | 450 | 82 | K9 | 6.0 | |

.png)

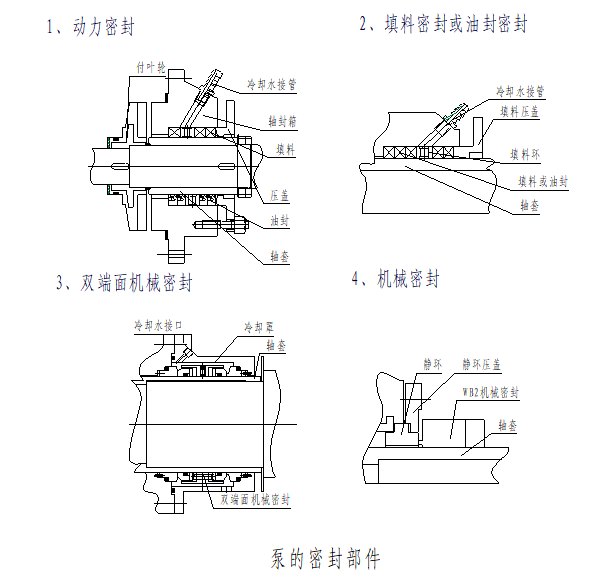

各种密封部件的性能比较

各种密封部件的性能比较

| 密封形式 | 结构特点 | 适用范围 |

| D型动力密封 | 采用付叶轮和停车密封组合,停车密封用3~4个氟橡胶油封或填料作为密封件,结构简单、可靠。 | 主要适用于清液或含固量颗粒的料浆以及含杂质污水等的腐蚀性介质,是通用型密封。 |

| T型填料密封 | 采用膨胀聚四氟乙稀盘根,既耐腐又耐磨,结构简单,性能可靠。 | 主要适用于输送含大量颗粒腐蚀性介质和含大量杂质的污水。 |

| Y1型油封密封 | 采用3~4个氟橡胶油封作为密封件,结构简单、可靠、价格较低。 | 主要适用于清液或含固量小于10%的料浆以及含杂质污水等的腐蚀性介质。 |

| Y3型双端面机械密封 | 采用内装式、外加冷却水的机械密封结构,成本高,寿命比上面的密封长。 | 主要适用于输送含大量颗粒腐蚀性介质,不常用。 |

| J型和Y2机械密封 | 采用WB2型机械密封的标准结构,动静环可以硬对软,也可以是硬对硬,不允许开空车。 | 主要适用于不含固体颗粒的腐蚀性清液,当动静环为硬对硬时,也可输送含微量颗粒的介质。 |

八、泵外形安装尺寸图 .png)

安 装 外 形 尺 寸 表

| 型 号 | 功率 (kW) | 配带 电机 | 安 装 外 形 尺 寸 | |||||||||||||||||||||

| L | a | L1 | L2 | L3 | L4 | L5 | B1 | h1 | h2 | DN1 | D01 | D1 | n1-φd1 | DN2 | D02 | D2 | n2-φd2 | n-Mdxl | A | L0 | B | |||

| HTB150-400 | 110 | Y315S-4 | 2230 | 200 | 140 | 1500 | 300 | 2080 | 750 | 674 | 635 | 450 | 200 | 350 | 390 | 12-M20 | 150 | 295 | 335 | 8-M20 | 6-M24x400 | 100 | 2220 | 880 |

| HTB200-400 | 132 | Y315M-4 | 2300 | 200 | 140 | 1500 | 300 | 2080 | 750 | 674 | 635 | 450 | 250 | 350 | 390 | 12-M20 | 200 | 295 | 335 | 8-M20 | 6-M24x400 | 100 | 2220 | 880 |

| HTB250-400 | 160 | Y315L1-4 | 2555 | 350 | 136 | 1500 | 300 | 2100 | 750 | 674 | 710 | 580 | 300 | 460 | 500 | 12-M20 | 250 | 400 | 440 | 12-M20 | 6-M24x400 | 100 | 2240 | 880 |

| HTB250-580 | 250 | Y355M-4 | 3050 | 355 | 270 | 1650 | 450 | 2520 | 825 | 740 | 690 | 580 | 300 | 460 | 500 | 12-M20 | 250 | 400 | 440 | 12-M20 | 6-M24x400 | 100 | 2660 | 940 |

| HTB250-600 | 355 | YKK4003-4 | 3670 | 350 | 280 | 2200 | 450 | 3215 | 1100 | 750 | 690 | 650 | 300 | 460 | 500 | 12-M20 | 250 | 400 | 440 | 12-M20 | 6-M24x400 | 100 | 3355 | 950 |

九.使用说明

(一)搬运和安装:

1、搬运时应以泵底座为起重着力部位,避免震动、撞击。

2、 泵组应安装在牢固的混凝土基础上,混凝土地基要求平整,保证地脚螺栓能装入底座预留螺栓孔。泵放置在地基上后,将水平仪置于泵轴或泵出口法兰上校正水平,两联轴器间隙应符合安装要求。将垫片插入于靠近底座与地基之间地脚螺栓左右附近的位置,当相邻二地脚螺栓的螺孔间距超过800毫米时应在二孔中间插入附加垫片,所有垫片必须相当平整。

3、为了降低泵的振动和泵的运行噪音,泵组底座内应灌满水泥。地脚螺栓安置好后,在其周围浇上水泥,待水泥硬化后将底座校平。同时底座螺栓应均匀拧紧,然后把水泥浇在底座上(若有可能请使用无收缩的水泥),确保无间隙存在。

4、机组落位后要重新进行校正一次,将电机和泵头重新调整,联轴器间应保证同心:检查联轴器间的端面间隙,外圆同心度可用直尺或其他仪表进行检查,测量联轴器的上下左右的错位不得超过0.15㎜,两联轴器端面间隙一周上最大和最小的间隙差别不超过0.15㎜。

5、泵进口应低于液源面,并尽量靠近液源。当泵的安装位置高于液面(在泵的吸程允许范围内)时,应在吸入管端部装上底阀,并在排出管路上设置灌液螺孔或阀门,供启动前灌泵使用。

6、泵的吸入管路和压出管路应有各自的支架,进出口须安装弹性接管,不允许管路的重量直接由泵来承受,以免把泵压坏。

7、管路的口径不应小于泵的进出口直径,进口管路应水平无拱曲,确保灌液时空气排净。

8、在安装时,切勿使螺钉、螺母、垫圈、焊渣等杂物落在管路或泵内,以免发生故障。

(二)安装与使用:

1、启动:

a)泵出口应安装一段直管,严禁直接安装弯管;并安置流量调节阀,停车前应处于关闭状态,开车以后应及时打开阀门。

b)首次开车要注意转向,从电机向泵壳,转向为顺时针旋转,严禁反转。当检查电机转向时,切勿联接联轴器,否则要损坏叶轮,须确认转向正确无误后再联接联轴器。

c)开车前,给泵的轴承座内注入润滑油,至油标的水平中心位置,以免轴承过热。泵运转时注意轴承座定期加油,润滑油宜选用N46号机械油。第一次换油300小时,以后每3000小时更换一次。

d)用手盘动联轴器,应感觉轻松且轻重均匀,并注意泵内有无磨擦声和异物滚动等杂音。如有,应设法排除,并将联轴器的防护罩安装好。

e)打开进口阀,使输送液充满泵内。如泵的安装位置高于液面,启动前要灌泵或抽真空,使泵内和吸入管内充满液体,排净空气。

f)轴封有冷却水装置的泵,开车前先接通冷却水,启动电动机使泵运转,同时开启出口阀。泵正常运转时可继续接通,若条件不允许也可停掉,冷却水的流量和压力都没有要求,自来水即可。

2、运转:

a)要经常检查泵和电动机的温升情况,轴承的温升不应大于50℃,其极限温度不应大于80℃。

b)注意轴承座内油位的变化,经常控制在规定范围内,为保持油的清洁和良好的润滑,应定期更换润滑油。

c)在运转过程中,发现有不正常的声音或其它故障时,应立即停泵检查,待排除故障后才能继续运转。

d)调节泵出口管路的阀门来调节所需的运行工况,绝不允许用吸入管路上的阀门来调节流量,以免产生汽蚀。

e)当泵的装置扬程小于泵的额定扬程时,必须关小出口阀门,使流量达到额定值,若出口阀门全开,则流量会大于额定值,电机可能会超功率,并且影响泵的使用寿命。

f) 泵在关闭出口阀门时的运行称为闭压运行状态,全塑泵或衬塑泵的闭压运行时间应尽可能减短,常温介质以不超过5分钟为限,高温介质最好不要超过2分钟。

3、停泵:

a)关闭出口阀,再停止电动机运转。

b)关闭进口阀,排空泵内的液体。

c)待泵冷却后,再停止供应轴封处的冷却水。

d)环境温度低于0℃时,停泵后应放净泵内液体,以防冰冻;当输送快速凝固的液体或易沉淀的砂浆时,停泵后也应将泵内液体放净,以免下次启动时发生故障。

(三)使用机械密封注意事项:

1、对新安装的管路系统和储液罐应认真冲洗干净,严防固体杂质进入机械密封端面而使密封失效。

2、拆卸机械密封时应仔细,不允许用手锤、铁器等敲击,以免破坏动、静环密封面。安装时应检查所有密封元件有无损坏,如有,应修复或更换。静环安装后,应检查其端面及压盖零件的平行度。

3、装配中要注意消除偏差,紧固螺钉时应均匀紧固,避免发生偏斜,使密封失效。

4、正确调整弹簧的压缩量,以轴封处不泄漏为宜。切勿弹簧压缩量过大,以免动、静环烧损。

5、如果机封冲洗是采用外供冲洗液的,泵起动前应先开启冲洗液,使密封腔内充满液体,停泵时,先停泵,后停密封冲洗液。

(四)拆卸与组装:

1、拆卸:

a)拆下泵体上的放液孔压板,排净泵内液体。

b)松开轴承座下方的放油螺栓,排出所有原存润滑油。

c)拆下联轴器防护罩。

d)断开所有联接在泵体上的辅助装置。

e)把绳子紧紧地套在轴承座的凸缘上。

f)旋出螺栓及支承脚上的螺栓,将支承脚搬开。

g)松开泵体与泵盖间的螺栓,将轴承座连同泵盖、主轴、叶轮等一起从泵体中拆出。

h)松开轴螺母、圆螺母等,固定联轴器,按运转方向的反向将其拆下,拆下叶轮且取出键,松开轴承座与泵盖间的螺栓。

i)填料密封结构,可先将泵盖连同轴套从轴上取下,然后取下轴套,再顺次拆下压盖,填料和填料环等。

j)机械密封结构,可先泵盖连同机械密封静环、静环压盖等取下,然后拆下静环压盖,取出静环;再将轴套连同机械密封组件从轴上取下,再将机械密封和轴套拆开。

k)动力密封结构,可先利用拆卸螺孔将轴封箱与泵盖分开,依次拆下泵盖和付叶轮,然后取下轴套,再顺次拆下压盖、油封和填料环等。

l)用液压拉马或其它专用拆卸工具把主轴上的联轴器拆下来。

m)旋出轴承座前后折流盘的紧定螺钉,松开轴承座前后轴承压盖间的螺栓,拆下轴承前后压盖,注意不要损坏垫。

n)仔细拆出主轴及成对角接触球轴承和圆柱滚子轴承的内圈。

o)从轴承座内拆下圆柱滚子轴承的外圈和保持架组件。

p)从主轴上拆下球轴承和圆柱滚子轴承。

q)清洗所有零部件,并检查易损件,碰伤的任何零件均由新零件更换,重新装配时所有密封O形圈和各种密封垫应全部更换。

2、组装:

a)将零部件清洗、擦净,如有开裂、磨损、硬化变形,则应更换新的。

b)按泵拆卸的相反顺序进行组装。

c)轴承装配时,要先将轴承清洗干净,把球轴承和滚子轴承的内圈加热到约80℃,然后把轴承沿轴表面推移到紧靠轴肩为止,成对角接触轴承要背靠背安装(除K7、K9轴承座外)。

d)在安装轴承前后盖时,压盖上的油槽对准轴承座上的回油槽。

e)泵体与泵盖的联接螺栓不宜拧得太紧,应使其均匀受力,以不泄漏为宜。

五、可能发生的故障及消除方法:

| 故障 | 原因 | 消除方法 |

| 打不出液体 | 1、电机转向不对 | 1、更换转向 |

| 2、泵内或吸入管内留有空气 | 2、重新灌液,排除空气 | |

| 3、吸上扬程过高或灌注不足 | 3、降低泵位,增加进口处压力 | |

| 4、吸入管路过小或有杂物阻塞 | 4、加大吸入管径,清除堵塞物 | |

| 5、吸入管浸入深度不够或漏气 | 5、增大浸入深度或检修管路 | |

| 流量不足 | 1、叶轮腐蚀严重 | 1、更换叶轮 |

| 2、转速不足 | 2、提高转速 | |

| 3、叶轮与泵体间隙过大 | 3、重新调整间隙 | |

| 4、压出口部分堵塞 | 4、清除淤塞部分 | |

| 扬程不足 | 1、输送的液体中含有气体 | 1、降低液体温度排除气体 |

| 2、叶轮腐蚀严重 | 2、更换叶轮 | |

| 3、转速不足 | 3、提高转速 | |

| 功率过载 | 1、流量超过使用范围 | 1、按泵的使用范围进行运转 |

| 2、介质比重过大 | 2、更换较大功率电机 | |

| 3、产生机械磨擦 | 3、检查磨擦处,调整或更换磨损零件 | |

| 轴承发热 | 1、泵轴与电机轴不同心 | 1、调整同心 |

| 2、轴承座内缺油或油变质 | 2、加油或换油 | |

| 杂音或振动 | 1、泵轴与电机轴不同心 | 1、调整同心 |

| 2、输送的液体中含有气体 | 2、降低液体温度排除气体 | |

| 3、转子不平衡 | 3、更换零件 | |

| 4、螺母有松动现象 | 4、拧紧各部位螺母 | |

| 5、压出口部分堵塞 | 5、清除淤塞部分 | |

| 6、轴承损坏 | 6、更换轴承 |